Практическое руководство по построению логистики на предприятиях легкой промышленности

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Справочно Pull – тянущая система товародвижения, при которой вся цепочка поставок планируется и функционирует на основании сформированных потребностей клиентов. Push – выталкивающая система товародвижения, основанная на принципе активного сбыта товаров, производство которых запланировано на основании либо производственных мощностей компании, либо пропускной способности каналов дистрибуции и ожидаемых финансовых результатов. |

Работа в системе “Pull” эффективна для продуктов с длинным жизненным циклом (продукты питания, непродовольственные FMCG, нефтепродукты и т.д.).

Для продуктов с коротким жизненным циклом (fast-fashion, hi-tech, книги и т.д.) эффективной системой товародвижения является Push-система.

|

Справочно Жизненный цикл продукта – период актуальности продукта на рынке: от момента появления на рынке, до момента снятия с продажи. Маркетологи в состав жизненного цикла продукта также включают время на создание самого продукта. Часто жизненный цикл путают со сроком годности, что не является тождественными понятиями. |

В легкой промышленности у продуктов конечного потребления, жизненный цикл очень короткий и составляет не более 6-ти месяцев.

Т.е. после 6-ти месяцев продукт теряет на рынке актуальность и превращается в неликвид.

Разумеется, продукт, не проданный за 6 месяцев, не утрачивает свои физические свойства, однако важно понимать, что такой мощный маркетинговый инструмент как мода делает данный продукт невостребованным по окончании этого короткого периода времени.

Исключением являются предметы интерьера (декоративные ковры, напольные покрытия, декоры и т.д.), у которых жизненный цикл может достигать 7-8 лет, а также спецодежда, выполняющая исключительно утилитарные функции.

|

Справочно Мода – маркетинговый инструмент, искусственно сокращающий жизненный цикл продукта за счет частой смены общественного мнения касательно критериев, предъявляемых к выбору продукта. |

Если теоретически представить, что мода как бизнес-инструмент, активно используемый в легкой промышленности, перестала существовать, то не сложно рассчитать объем падения продаж, например, одежды и обуви, в 5 – 15 раз в зависимости от сегмента рынка.

Короткий жизненный цикл продуктов, как неизбежный отраслевой фактор легкой промышленности, сильно осложняет процессы планирования, т.к. практически невозможно на основании статистики продаж товаров в предыдущем сезоне спрогнозировать с высокой точностью продажи новой коллекции.

Дополнительный фактором осложняющим работу с ассортиментом является необходимость производства одного и того же изделия в нескольких размерах и цветовых решениях, что в десятки раз увеличивает число товарных артикулов (SKU – Stock Keeping Unit).

Также как видно из последнего рисунка, одним из ключевых требований для логистики предприятия легкой промышленности, является своевременное насыщение рынка товарами, произведенными для соответствующего сезона (основные объемы продаж приходятся именно на начало сезона).

При этом достаточно серьезной проблемой предприятий отрасли являются товарные остатки готовой продукции на конец сезонного периода, что требует оперативного избавления от них, т.к. в следующем сезоне эти товары уже не потребуются рынку.

И последняя логистическая особенность отрасли, заслуживающая отдельного упоминания – высокая стоимостная плотность товара, что делает доставку товаров высоко рискованной: например стоимость транспортных рисков для партии, поставляемой стандартным 20-футовым контейнером колеблется в пределах от $ 250’000 до $ 1’500’000.

II. ЛОГИСТИЧЕСКАЯ СИСТЕМА ПРЕДПРИЯТИЯ, ПОРЯДОК ПОСТРОЕНИЯ

Прежде чем речь пойдет о том, как выстроить логистическую систему на предприятии легкой промышленности, важно разобраться, что она собой представляет, какие выгоды несет для бизнеса и в каких инструментах эти выгоды сосредоточены.

Ведь перед тем как мы занялись построением логистической системы предприятие как-то функционировало и возможно приносило неплохую прибыль.

|

Справочно Логистика – прикладная наука, об управлении материальными потоками, основанная на реализации системного подхода к управлению товаропроводящими функциями. Логистическая система – система товаропроводящих функций (закупки, сбыт, транспортировка, производство), обеспечивающая, высокую надежность и полноту удовлетворения потребительского спроса, а также оптимальность издержек за счет системного подхода. Основа логистики – системный подход к товаропроводящим функциям. Математический смысл логистики – сумма локальных результатов всегда будет меньше чем системный. |

Логистическая система предприятия представляет собой систему, включающую в себя нижеперечисленные товаропроводящие функции, реализация которых выполняется на системном уровне:

- закупочная деятельность или снабжение;

- процессы таможенного оформления;

- планирование производства и сам производственный процесс;

- складирование материалов, готовой продукции, полуфабрикатов;

- транспортировка материалов, готовой продукции, полуфабрикатов;

- дистрибуция готовой продукции и обслуживание рекламаций.

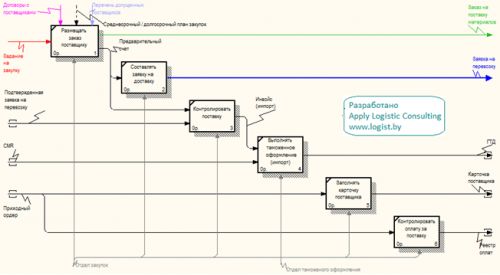

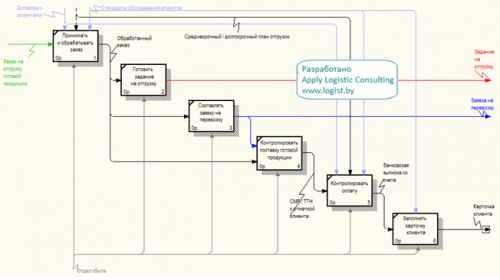

Ниже приведен пример операционной схемы логистической системы одного из реально существующих предприятий легкой промышленности, где видно, что все товаропроводящие процессы связаны между собой, образуя единую товаропроводящую систему.

При этом на большинстве предприятий постсоветского пространства реализация каждой из перечисленных функций, выполняется дискретно.

Например, зачастую планирование производства осуществляется без учета ограничений, существующих в закупочной или сбытовой деятельности предприятия, в результате страдает производство, т.к. неучтенный аспект закупок провоцирует сбои на производстве.

Результат – заказ клиента выполнен не в срок или в неполном объеме.

Основная идея логистики, как бизнес инструментария состоит в переходе от дискретного управления товаропроводящими функциями к системному управлению.

Многие руководители и специалисты часто задают вопрос, что даст логистика нашему предприятию, кроме того, что нам придется совершить достаточно серьезные изменения?

Наши специалисты обычно в таком случае отвечают: ничего не даст, кроме того, что вы начнете больше зарабатывать.

Тогда звучит следующий вопрос, насколько больше и за счет чего мы будем больше зарабатывать?

Здесь, разумеется, каждый конкретный случай индивидуален.

В практике наших специалистов есть рекорды, например, после построения логистической системы на одном крупном машиностроительном предприятии его прибыль возросла в первый год работы логистической системы в 4,5 раза.

Однако существуют и некие закономерности, выявленные в ходе нашей практики.

Например, одна из них: большинство из компаний, с которыми мы сотрудничали, изначально в среднем недополучало около 40% своего оборота, только по одной причине — на момент возникновения спроса, на складе компании отсутствовали некоторые позиции, заявленные в ассортименте.

В такой ситуации клиент либо забирал только часть своего заказа, либо отказывался от заказа полностью.

Постарайтесь ответить на вопрос, как бы изменилась ваша компания, если бы в течение двух-трех месяцев ваши продажи выросли бы на 40%?

Этот тот минимум, который легко достичь с помощью логистических инструментов.

Т.е. логистику стоит воспринимать как систему бизнес-инструментария, ориентированную на увеличение прибыли предприятия.

Таким образом, если Вы построили логистическую систему, а ваши доходы остались на предыдущем уровне, значит, вы сделали что-то не так.

Теперь, давайте проанализируем, за счет чего конкретно увеличивается прибыль предприятия после построения в нем логистической системы?

На этот вопрос мы ответим, используя результаты недавних наших исследований.

Мы проанализировали все наши проекты за последние три года, связанные с построением логистических систем на различных предприятиях, в том числе и на предприятиях легкой промышленности.

Нас интересовало, за счет каких действий и изменений выросла прибыль наших клиентов после построения логистических систем.

Полученное приращение прибыли (между состоянием “до” и “после”) мы принимали за 100% и дальше разделяли эти 100% на результаты внедрения отдельных логистических инструментов.

Если вы внимательно посмотрите на нижнюю часть иллюстрации (слева — направо), то увидите следующее:

Оптимизация закупочной деятельности предприятий за счет построения системной работы с поставщиками и перевозчиками материалов, совершенствования таможенных процедур и балансировки запасов сырья, а также устранения откатов, принесла в общем объеме приращения прибыли только десятую часть общего результата, а именно 9,8%.

|

Справочно Откат – вид взятки должностному лицу на предприятии (например, специалисту по закупкам или специалисту по перевозкам), принимающему решение о выборе поставщика, перевозчика, подрядчика. Откат выплачивается поставщиком, перевозчиком или подрядчиком лицу принимающему решение из суммы уплаченных средств за поставку товаров или выполнения услуг. Наиболее часто откатами “болеют“ государственные предприятия, а также частные компании, на которых процедуры принятия решений о выборе поставщиков, перевозчиков и подрядчиков являются непрозрачными. Из нашей практики в 99% случаев факты получения откатов легко поддаются профилактике и выявлению, если, разумеется, в этом заинтересовано само руководство предприятия. |

Оптимизация складской деятельности принесла клиентам 1,7% + 2,5%, соответственно за счет складов сырья и материалов и складов готовой продукции, что вообще является несущественным в общем результате.

Оптимизация процессов производства на общем фоне в среднем принесла клиентам 12,8% эффективности.

На самом деле совершенствование производственных процессов могло бы дать более заметный результат, однако не все клиенты “шли до конца”, т.к. зачастую, это требовало достаточно больших инвестиций и изменения генеральной стратегии бизнеса.

Оптимизация дистрибьюторской деятельности, как видно из схемы в среднем давала 8,2% приращения прибыли.

Если сложить перечисленные достижения, то в сумме получится всего лишь 35% эффективности.

Остальные 65% получены только за счет перехода к системному управлению товаропроводящими функциями.

Порядок построения логистической системы

После того как мы разобрались, что такое логистическая система и приняли решение выстроить ее в своем бизнесе, важно понимать, в какой последовательности нужно двигаться, чтобы в результате получить полноценно работающую логистическую систему в своей компании.

С точки зрения нашего опыта мы не рекомендуем изначально ориентироваться на максимально эффективную форму логистической системы, т.к. вероятность достижения такого результата с первой попытки стремиться к нулю.

Мы рекомендуем двигаться последовательно, ставя в качестве стартовой задачи – построение логистической системы первого уровня.

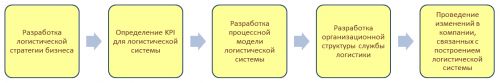

Алгоритм построения логистической системы первого уровня выглядит следующим образом:

После того как выстроена логистическая система первого уровня, имеет смысл переходить к этапу непрерывного совершенствования созданной логистической системы.

Благодаря этому логистическая система будет переходить на более высокие уровни эффективности.

Однако в данном РУКОВОДСТВЕ мы ограничимся только логистическими инструментами первого уровня, т.к. особенности дальнейшего совершенствования существенно зависят не столько от специфики отрасли, а в первую очередь от специфики самого бизнеса, где все очень индивидуально и требует эксклюзивного подхода.

III. ЭФФЕКТИВНОСТЬ ЛОГИСТИКИ, БАЗОВЫЕ KPI, МОТИВАЦИЯ

Обязательным условьем управляемости логистической системы любой компании является возможность количественно измерять ее эффективность, т.е. с помощью специальных показателей.

|

Справочно KPI (Key Performance Indicators) – группа показателей, которые применяются как для оценки эффективности как бизнес в целом, так и его составляющих: подразделений, бизнес-процессов, сотрудников. |

Ниже приведены KPI для оценки логистической системы, которые универсальны практически для любого бизнеса:

Первый и самый фундаментальный показатель эффективности логистической системы – уровень логистического сервиса или уровень удовлетворения спроса (Service level).

Данный показатель демонстрирует: какая доля заказов из всего объема заказов, поступивших на предприятие, фактически выполнена.

![]()

Рекомендуемое целевое значения SL для большинства компаний = 95 ~ 96%.

Второй показатель, позволяющий оценить эффективность управления товарными запасами предприятия – оборачиваемость запасов (Stock turnover).

![]()

Цель данного показателя состоит в ограничении возможностей службы логистики для создания избыточных товарных запасов материалов, полуфабрикатов и готовой продукции.

Также, показатель оборачиваемости стимулирует непрерывную работу с неликвидами.

Целевое значение оборачиваемости определяется согласно методологии “кривой опыта”.

Третий показатель, дающий оценку стоимостной эффективности логистической системы — эффективность управления логистическими затратами (Logistic cost efficiency).

![]()

Логистические издержки и себестоимость или оборот принимаются на отгруженный товар.

Целевое значение показателя эффективности управления логистическими издержками, аналогично показателю оборачиваемости определяется согласно “кривой опыта”.

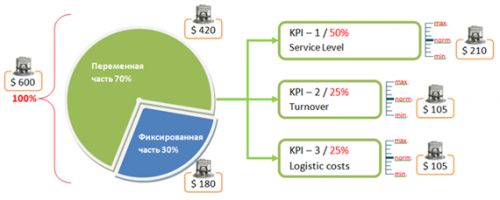

На практике приведенные KPI используются не только для измерения эффективности логистической системы предприятия, но и для мотивации сотрудников логистических подразделений, ориентируя их на достижение целевых значений перечисленных показателей.

Мотивация руководителей и специалистов логистических подразделений

Система мотивации специалистов и руководителей в сфере логистики должна функционировать для достижения вышеприведенных KPI.

Основываясь на собственном опыте, в ходе разработки системы мотивации для руководителей и специалистов логистических подразделений, рекомендуем разделять потенциальный доход (заработную плату) сотрудника на две части: фиксированную и переменную.

Наиболее эффективная пропорция деления – 30% и 70%, соответственно для фиксированной и переменной частей.

Фиксированная часть – неизменная в краткосрочном периоде времени сумма, выплачиваемая сотруднику независимо от результатов его труда.

Переменная часть, соответственно, разделяется на количество бонусов соответствующих числу KPI в соответствии с пропорцией, отражающей приоритет целей.

Для каждого KPI фиксируются нормальное (целевое) и минимальное значения.

При достижении нормального значения бонус выплачивается в полном объеме, в ситуации отклонения фактического значения от нормы пропорционально изменяется и бонус.

При фактических значениях отмеченных ниже минимальной отметки соответствующий бонус не выплачивается.

Например, для руководителя отдела закупок устанавливаются показатели, характеризующие качество управления всеми SKU отдела, для специалистов по закупкам — устанавливаются для SKU по закрепленным группам материалов.

Система мотивации работников склада

Система мотивации работников склада должна выполнять функцию стимулирования высокой производительности и качества труда работников склада и соответствовать принципам справедливости и прозрачности: “Сколько заработал – столько получил”.

При этом система мотивации, которая эффективна для специалистов и руководителей логистических подразделений будет неэффективна для работников склада (кроме заведующих складами и кладовщиков), в силу своей сложности для данной категории работников.

Поэтому для работников склада необходимы отдельные подходы к мотивации.

Как правило, складской процесс на предприятиях легкой промышленности (склад готовой продукции) представлен следующими стандартными операциями:

Все складские операции выполняются на основании соответствующих заданий, генерируемых и распределяемых автоматизированной системой управления складом (WMS), при отсутствии WMS задания печатаются и выдаются вручную.

|

Справочно

WMS (Warehouse management system) – специализированный программный продукт, предназначенный для комплексного управления всеми складскими процессами.

|

Условием работоспособности данной системы мотивации является универсальность работников склада, т.е. каждый работник может выполнять любые складские операции (кроме операций складского учета) в зависимости от полученного задания.

В зависимости от вида и специфики склада определяется учетная единица работ, например для склада готовой продукции в качестве учетной единицы целесообразно принять одну единицу изделия, для склада материалов – одну строку складского или товаротранспортного документа.

Таким образом, месячный объем выработки работника склада готовой продукции измеряется числом переработанных изделий за отчетный период, аналогично для работников склада материалов.

Структура заработной платы складского работника представлена 2-мя частями:

- фиксированной частью (оклад);

- переменной частью.

Фиксированная часть выплачивается независимо от объема работ выполненных работником и может изменяться в зависимости от соблюдения трудовой дисциплины, количества фактически отработанных дней, а также возможных взысканий и вычетов.

Размер переменной части в полной мере зависит от интенсивности работы сотрудника и определяется по формуле:

Пер. часть = объем работ * тариф

Чем выше доля переменной части в общем размере заработной платы работника, тем выше его уровень мотивации.

Со своей стороны для работника склада мы рекомендуем следующее распределение заработной платы между постоянной и переменной частями: 15% и 85% соответственно.

Таким образом, если предприятие декларирует зарплату складского работника – $ 400 (определяется исходя из локального рынка труда и кадровой политики предприятия), то она будет иметь следующую структуру:

- $ 60 – фиксированная часть (15% от $ 400);

- $ 340 – средняя переменная часть (85% от $ 400).

Для расчета переменной части необходимо определить рабочий тариф, т.е. сумму денег, которая будет выплачиваться работнику за единицу выполненных работ.

Расчет тарифа выполняется и корректируется в зависимости от оптимально значения производительности труда (Max Х 80%) в учетную единицу времени (смена, календарный месяц с учетом выходных дней).

Например, если склад готовой продукции ежедневно отгружает 9 000 единиц товара, и при этом на складе работает 12 сотрудников, то на складе ежедневно выполняется 9 000 * 5 = 45 000 операций. При 22 рабочих днях – 45 000 * 22 = 990 000 операций в месяц.

Планируемый месячный фонд переменной части работников склада – $ 400 * 12 = $ 4 800.

Таким образом, стоимость одной операции составляет $ 4 800 / 990 000 операций = ₵ 0,5.

Т.е. за обработку одной единицы товара, а именно выполняя приемку, размещение, комплектацию, упаковку или загрузку машины, работнику склада будет начислено ₵ 0,5.

Аналогичный подход к мотивации подходит для специалистов по складскому учету, что активно практикуется в банковской сфере (тарифицируется стоимость выполнения учетной операции).

IV. ЛОГИСТИЧЕСКАЯ СТРАТЕГИЯ БИЗНЕСА

|

Справочно

Логистическая стратегия предприятия – комбинация принципов, методов и инструментов, которые выбраны для эффективного достижения логистических целей компании. Разработка логистической стратегии включает в себя определение логистических целей компании, которые должны быть обязательно измеряемыми. |

Основой для разработки логистической стратегии является генеральная стратегия бизнеса.

Большинство компаний, к сожалению, не имеют генеральной стратегии, практикуя ситуационный менеджмент.

В таких обстоятельствах, перед разработкой логистической стратегии, логично заняться определением генеральной стратегии всего бизнеса, в обратном случае может возникнуть внутреннее стратегическое противоречие.

Примером такого противоречия может быть следующий случай, швейное предприятие заявляет на рынке о производстве качественных изделий ориентированных на деловых людей.

При этом логисты всеми силами минимизируют издержки на товарообращение, в результате чего потребитель получает продукт изготовленных их низкокачественных материалов, а нужный размер может отсутствовать в принципе, т.к. минимизируя издержки на товарообращение, логисты, как правило, сокращают размерную матрицу.

На самом деле, когда у компании формализована генеральная стратегия, определение логистической стратегии не является сложным вопросом, т.к. число возможных логистических стратегий ограничено всего четырьмя вариантами.

При этом важно понимать, что на практике не существуют моно-логистических стратегий.

Реальные логистические стратегии представляют собой комбинации из представленных вариантов.

Также важно осознавать, что логистическая стратегия компании не может одновременно включать в себя все стратегические варианты, как хотелось бы изначально, по причине их взаимоисключения.

Стратегия максимизации логистического сервиса

Данная стратегия ориентирована на максимизацию уровня удовлетворенности спроса и количественно выражается через максимизацию показателя SL (Service level):

![]()

При выборе этой стратегии, целевое значение SL рекомендуется нормировать на уровне 95%.

Остальные логистические цели (высокая оборачиваемость и минимальные логистические издержки) в данном случае не исключаются, но признаются вторичными.

Стратегия минимизации логистических издержек

Стратегия минимизации логистических издержек предполагает в качестве фокуса логистической деятельности — минимизацию затрат, связанных с товарообращением в т.ч. в ущерб другим логистическим показателям, в первую очередь SL.

![]()

Речь идет о минимизации затрат на сырье и закупаемые товары, перевозки (включая внутренние), таможенную очистку, складирование, дистрибуцию, возвраты и обслуживание рекламаций.

Стратегия минимизации инвестиций в логистическую инфраструктуру

Стратегия минимизации инвестиций основана на выборе логистических решений предполагающих минимальные или нулевые инвестиции в логистическую инфраструктуру.

Данная стратегия выбирается, как правило, в случаях, если предприятие ограничено в инвестиционных возможностях в принципе или инвестирование других сфер бизнеса является более целесообразным

Также данную логистическую стратегию выбирают предприятия, работающие на экономических территориях с низким инвестиционным индексом.

Стратегия логистического аутсорсинга

Стратегия логистического аутсорсинга предполагает максимально возможную передачу логистических бизнес-процессов третьей стороне (экспедиторам, перевозчикам, таможенным агентам, 3PL — операторам и т.д.) для концентрации самой компании на ключевых компетенциях бизнеса – дизайн, ритейл, производство, маркетинг.

Данная стратегия применяется, прежде всего, в ситуациях, когда необходимая скорость построения логистической системы существенно выше скорости строительства складов, приобретения транспортных единиц, а также в ситуациях недостаточного или экономически нецелесообразного инвестирования в логистическую инфраструктуру.

Стратегия логистического аутсорсинга также является преимуществом для компаний, бизнес которых требует высокой гибкости (новые территории сбыта, новые поставщики).

Возможные стратегические комбинации

Ниже приведены наиболее часто встречающиеся на практике стратегические комбинации (при этом число возможных комбинаций гораздо больше представленных в таблице):

| Логистические стратегии |

Комбинации |

||||

|

1 |

2 |

3 |

4 |

5 |

|

| Максимизация логистического сервиса |

X |

X |

X |

||

| Минимизация логистических издержек |

X |

X |

X |

||

| Минимизация инвестиций в инфраструктуру |

X |

X |

|||

| Логистический

аутсорсинг |

X |

X |

X |

X |

|

V. ЗАКУПОЧНАЯ ЛОГИСТИКА, ПОСТРОЕНИЕ СИСТЕМЫ ЗАКУПОК

Закупочная логистика – это функциональная подсистема логистики, отвечающая за бесперебойное и эффективное обеспечение предприятия материальными ресурсами.

Планирование закупок

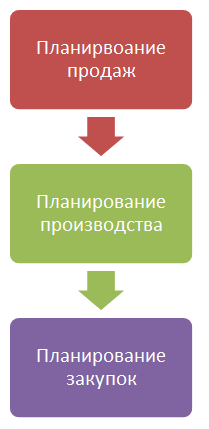

Обязательным условием построения эффективной системы закупок является создание эффективного механизма сквозного планирования потребностей в материалах.

Для того чтобы знать, что нужно закупать необходимо прежде всего понимать, что планируется продавать и соответственно производить.

Из плановых объемов производства легко формируются потребности в материалах, из которых в свою очередь получаются планы закупок.

Товарное планирование предприятий легкой промышленности включает в себя долгосрочное годовое планирование и краткосрочное понедельное планирование (производственные задания).

Годовое планирование, как правило, делится на два полугодовых цикла, что особенно выражено в fast-fashion бизнесе, где присутствуют два временных интервала: “весна-лето”, “осень-зима”.

При планировании в легкой промышленности, важно учитывать, что специфика отрасли предполагает работу товаропроводящих систем в Push-формате, что подробно рассматривалось во введении к РУКОВОДСТВУ.

Как видно из вышеприведенного рисунка, отражающего цепочку планирования, качество планирования закупок в первую очередь зависит от качества планирования продаж, что в свою очередь измеряется с помощью показателя FP (Forecast precision):

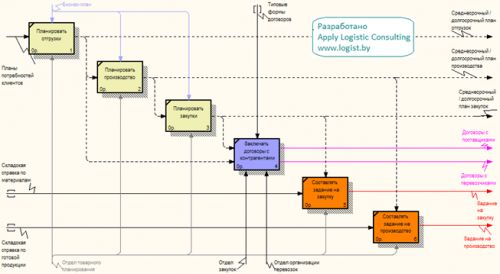

На практике бизнес-процесс планирования закупок выглядит следующим образом:

Результатом процесса является как сам план закупок, так и заключенные договоры с будущими поставщиками.

Выбор поставщиков

Отдельного внимания в ходе построения системы закупок заслуживает вопрос поиска и выбора поставщиков.

Наш опыт показывает, что наиболее эффективная политика сотрудничества с поставщиками — долгосрочные взаимовыгодные отношения, построенные на принципах честности и прозрачности.

Задача специалистов по закупкам — сформировать и поддерживать эффективный портфель поставщиков, который состоит из основных и обязательно альтернативных поставщиков для каждой товарной группы.

Задача основных поставщиков состоит в обеспечении предприятия основными объемами материалов и им отдается 90-95% поставок.

Альтернативные поставщики имеют не менее значимую роль по отношению к основным, хотя им отдается всего лишь 5-10% закупок.

Альтернативные поставщики выполняют роль “подушки безопасности” в период когда основные поставщики временно утрачивают возможности поставок.

Альтернативные поставщики являются профилактической мерой “синдрома монополиста” у основных поставщиков.

Также альтернативный поставщик – это безопасный статус для новых поставщиков, которым на начальном этапе сотрудничества рискованно отдавать стратегические объемы поставок.

При всей очевидности процесса поиска поставщиков (интернет, выставки, рекомендации производителей оборудования и т.д.) более сложным является вопрос выбора наилучшего поставщика из множества потенциальных.

Как показывает практика, большинство специалистов по закупкам, зачастую, не могут мотивировать выбор того или иного поставщика измеримыми категориями, что ставит под сомнение факт работы компании с лучшими поставщиками.

Ниже приведена технология выбора, которая с одной стороны достаточно проста и логична, а с другой позволяет получить эффективный результат.

Предлагаемая технология основана на критериальной оценке поставщиков, между которыми производится выбор, для последующего сравнения оценок и выбора наилучшего варианта.

В качестве критериев выбора предлагается две шкалы: критерии первичной оценки и критерии вторичной оценки:

Идея оценки и сравнения предполагает выбор наилучшего поставщика на основании критериев первичной оценки.

Вторичная оценка применяется только тогда, когда первичные оценки у поставщиков полностью совпали, что на практике встречается очень редко, в таких случаях рекомендуется использовать шкалу вторичной оценки.

Вышеописанные инструменты касаются стратегического управления закупками.

Оперативный процесс закупок

Далее пойдет речь о регулярном бизнес-процессе закупок, постоянная задача которого состоит в обеспечении бесперебойности производства с одной стороны и оптимизации издержек на закупки с другой.

Оперативный процесс закупок начинается с размещения заказа на поставку, что включает в себя мониторинг текущих товарных запасов, расчет потребностей будущих периодов, непосредственно подготовку заказа и его отправку поставщику.

Мониторинг товарных запасов выполняется постоянно для выявления позиций, запасы которых нуждаются в пополнении.

Перед тем как раскрыть технологию мониторинга товарных запасов имеет смысл рассмотреть, как происходит движение товарных запасов на предприятии.

Если взять в качестве примера некоторую товарную позицию, закупаемую компанией, то графически динамика ее запасов будет выглядеть следующим образом.

Вертикальная (зеленая) линия показывает одномоментный рост материальных запасов, обусловленный поставкой (материалы поступили на склад).

Далее, наклонная кривая демонстрирует расход материалов, который приведет к нулевым остаткам, и далее к дефициту, если не произойдет заблаговременное пополнение запасов.

Оптимальное управление запасами предполагает обеспечение прихода каждой последующей партии материалов в точке, когда остатки предыдущей уменьшаться до нормы страховых запасов (красная точка).

При этом заказ на поставку необходимо размещать заблаговременно, а именно когда товарный остаток достигнет значения точки размещения заказа (синяя точка).

Теперь о том, как выполняется сам мониторинг товарных запасов.

Ежедневно, специалист по закупкам открывает складскую справку и анализирует остаток по каждой товарной позиции, сравнивая текущие остатки с контрольными точками (нормой страхового запаса и точной размещения заказа).

В процессе анализа специалист сталкивается с четырьмя возможными вариантами, каждый из которых предполагает соответствующий порядок действий в отношении анализируемой позиции.

Если принять следующие обозначения:

- q- текущий товарный остаток контрольной позиции;

- т.р.з. — точка размещения заказа данной позиции;

- н.с.з. — норма страхового запаса данной позиции,

то математически упомянутые варианты и действия специалиста по закупкам будут выглядеть следующим образом:

Первое условие (q > т.р.з.) не предполагает никаких действий по отношению к товарной позиции, выполнение второго условия (q = т.р.з.) – сигнал для размещения заказа поставщику.

Третье условие (н.с.з < q < т.р.з) предполагает контроль поставки, включая своевременность выполнения отгрузки, транспортировки, таможенных процедур.

Четвертое условие (н.с.з. ≥ q) является тревожным сигналом, означающим высокую вероятность срыва производства, по причине отсутствия необходимого материала и требует от специалиста по закупкам “пожарных” мер: альтернативной закупки, инициирования изменения производственного плана или замены данного материала на тот, который на предприятии в достатке.

Особое внимание обращаем на предпоследнюю операцию – заполнение карточки поставщика.

|

Критерии оценки |

Поставки |

||||||

|

Inv.2572 03.04.2011 |

Inv.2688 12.03.2011 |

Inv.3027 25.03.2011 |

Inv.3301 10.04.2011 |

Inv.4754 25.04.2011 |

Inv.5532 05.05.2011 |

||

|

1 |

Качество (отсутствие брака) |

+ |

+ |

+/- |

+ |

+/- |

+/- |

|

2 |

Количество |

+ |

— |

— |

+/- |

— |

— |

|

3 |

Сроки поставок |

+ |

+ |

+ |

+ |

+ |

+ |

|

4 |

Требования к документам |

+ |

+ |

+ |

+ |

+ |

+ |

|

5 |

Цена |

— |

+ |

+ |

— |

+ |

+ |

Цель заполнения карточек поставщиков стоит в накоплении формализованных данных в сопоставимых формах для последующего использования накопленной информации при процедуре выбора поставщиков, проведении переговоров, классификации поставщиков.

Карточка заводится на каждого поставщика, где каждая поставка оценивается по критериям: качество поставленного товара, соответствие фактического количества указанному в заказе, выполнение поставщиком обязательств по срокам поставок, качество оформления товаросопроводительных документов и выполнение обязательств по цене.

Со своей стороны рекомендуем следующую шкалу оценок:

|

+ |

— ставится, когда критерий выполнен на 100%; |

|

+/- |

— ставится, когда существует некритичное отклонение в пределах 5% |

|

— |

— ставится когда отклонение критерия критично, т.е. превышает 5 %. |

VI. ЛОГИСТИКА ПРОИЗВОДСТВЕННЫХ ПРОЦЕССОВ

Основная часть добавленной стоимости у большинства предприятий легкой промышленности создается именно на производстве.

Если же предприятие дорастает до того уровня, когда львиная доля дохода формируется маркетингом, логистикой и розницей, предприятие отказывается от собственного производства, передавая этот бизнес-процесс на аутсорсинг, как поступили в свое время Zara, Nike, Benetton и другие.

Особенностью производства является тот факт, что цепочка производственных операций в отличие от других логистических процессов не граничит с внешней средой.

Ключевая задача производства в любой отрасли состоит в точном исполнении производственных заказов, включая:

- своевременное выполнение графика производства;

- полноту произведенного ассортимента, т.е. все позиции, которые содержаться в производственном заказе должны быть произведены в полном объеме.

Изучая производственную среду наших клиентов, представляющих отрасль легкой промышленности, мы обратили внимание, что для большинства исследуемых предприятий актуальны нижеприведенные проблемы:

- простои оборудования;

- завышенное время производства изделий;

- завышенная себестоимость;

- перерасход материалов;

- частые производственные сбои;

- нерациональные внутрипроизводственные перемещения;

- высокая доля брака в объеме выпускаемой продукции;

- высокая текучесть производственного персонала.

Перечисленные проблемы крайне сложно и неэффективно решать дискретными методами, поэтому далее пойдет речь о комплексном подходе к оптимизации производственной системы и ее интеграции в логистическую систему предприятия.

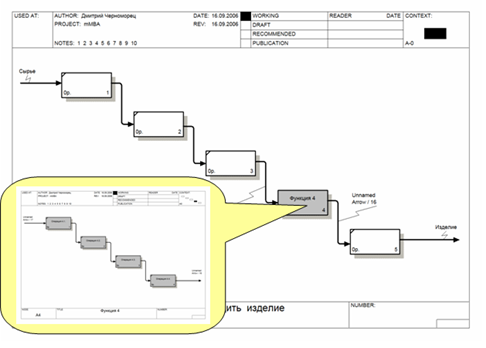

Схематично это выглядит следующим образом:

Причем, с какого действия начать, на практике не имеет значения, т.к. потянув за любую нить всегда можно размотать клубок.

В ходе выполнения проектов по оптимизации производственных систем мы стараемся начинать с той составляющей, которая является самым слабым местом производства.

У одних компаний это завышенная себестоимость, тогда мы начинаем с операционного моделирования и анализа производственных операций, после чего работаем над временным нормированием операций, и над нормами расхода материалов на единицу изделий.

У других компаний слабым местом является высокая доля брака, тогда мы обращаемся к анализу исполнительской дисциплины и мотивации сотрудников производства.

Однако для обеспечения наиболее фундаментального подхода мы рекомендуем начать с операционного моделирования всех производственных процессов предприятия.

Для этих целей мы используем стандарт IDEF0, реализованный через программный продукт AllFussion Process Modeler.

Вначале раскладываем весь производственный цикл на технологические процессы, после чего каждый технологический процесс раскладывается на операции, тем самым достигается максимальная визуализация всей операционной модели производства.

Далее важно определить временную и денежную стоимость каждой операции, для чего используются как инструменты наблюдения (хронометраж, геометрические замеры), так и инструменты математического моделирования.

Как правило, с помощью математического моделирования выполняется уточнение данных полученных путем наблюдений.

Часто в результате в результате анализа операционной модели производства мы видим, что временная стоимость технологического цикла может быть сокращена в 3-5 раз за счет исключения операций, связанных с избыточным перемещением материалов и полуфабрикатов на производстве, а также за счет исключения непроизводственных межоперационных интервалов.

Последнее напрямую связано с производственной дисциплиной.

Рекомендуем, не привлекая к себе внимание, понаблюдать несколько часов за тем, что происходит в производственном цехе, например швейного предприятия.

Вы увидите, что рабочие цеха кроме выполнения сменного задания разговаривают по мобильным телефонам, некоторые это делают параллельно с производственными операциями, что влияет на качество работ и, следовательно, изделий.

Часто встречаются ситуации, когда одна швея завершила свое задание или решила сделать перерыв, в ходе которого она отвлекает свою коллегу, которая занята выполнением задания.

На практике таких вариантов нарушения производственной дисциплины встречается очень много, что требует от руководителей производства, начальников смен авторитарных подходов к управлению.

VII. СКЛАДСКАЯ ЛОГИСТИКА, ОРГАНИЗАЦИЯ СКЛАДА

Складская логистика включает в себя решение задач, связанных с оптимизацией хранения товаров на пути движения от момента прибытия материалов и комплектующих на предприятие, до момента их отгрузки клиентам или слудующим участникам товаропроводящей цепи.

Ключевая задача складской логистики – интегрировать складские операции в цепочки поставок, обслуживающие сквозной материальный поток.

Складские операции

Каждый склад, независимо от хранимых на нем товаров выполняет операции по приемке товаров, операции по отпуску товаров, а также операции по обеспечению сохранности товаров.

Все эти операции обязательно сопровождаются складским учетом.

Кроме базовых складских операций, которые выполняются на каждом складе, существуют операции, отражающие специфику склада или товаров хранимых на нем.

Ниже в качестве примера приведена операционная цепочка для типового склада готовой продукции предприятия легкой промышленности (приводилась выше).

Эффективность выполнения перечисленных операций во многом зависит от следующих ключевых факторов:

- инфраструктуры склада (логистическое решение, техническое оснащение);

- численности и квалификации персонала, а также его мотивации;

- качества планирования складских операций.

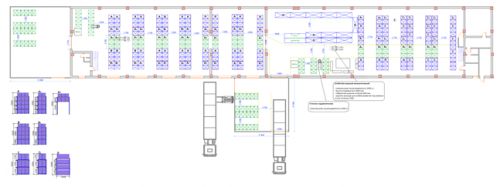

Топология склада

Топология стандартного склада включает в себя четыре технологических участка: участок приемки товаров, поступающих на склад; участок отгрузки товаров на производство или клиентам; участок хранения и участок комплектации заказов.

При высокой интенсивности грузопотока идеальной конфигурацией склада является “труба” : входы и выход расположены диаметрально противоположно, как показано на рисунке.

Низкая интенсивность грузопотока позволяет совмещать участки приемки и отгрузки.

Логистическое решение склада

Склад является технологичным объектом и поэтому требует соответствующего подхода при его организации.

Разумеется, большинство складов на постсоветском пространстве созданы на базе помещений, имеющих в прошлом иное целевое назначение, однако даже новые склады в большинстве случаев имеют ряд недостатков, обусловленных нарушением последовательности их создания.

Ниже приведен алгоритм создания склада, позволяющий на выходе получить наиболее эффективно работающее складское решение.

Проблема большинства компаний состоит в том, что первые два этапа (разработка технического задания и логистического решения) игнорируются.

На практике изначально разрабатывается проектно-строительная документация, возводится объект, а потом принимается решение о том, как на полученном складе организовать требуемую технологию.

Со своей стороны мы рекомендуем иную иерархию ценностей: технология определяет архитектуру, а не наоборот.

Начиная работы по созданию склада, предприятие должно, прежде всего, разработать техническое задание, в котором необходимо отразить все параметры товарного потока будущего склада, а именно:

- входящий поток (частота поступления, вид транспорта, упаковка товара на входе);

- исходящий поток (частота отгрузок, вид транспорта, упаковка товара на выходе);

- объем хранимого на складе товара (количество, упаковка, оборачиваемость);

- дополнительные технологические операции (маркировка, переупаковка, раскрой);

- иные параметры, отражающие специфику бизнеса.

Как правило, техническое задание разрабатывается на перспективный период, равный 8-10 годам, именно этот отрезок времени позволит спроектировать, построить и окупить создаваемый склад.

После разработки технического задания начинается работа над логистическим решением склада.

Логистическое решение склада является технологическим проектом, учитывающим все аспекты хранения и обработки грузов, а также дополнительные операции, выполнение которых целесообразно осуществлять на складе.

В стандартном варианте логистическое решение содержит планограмму склада, а также спецификацию с технической информацией о включенном в решение оборудовании.

Далее действует стандартная процедура создания объектов промышленного строительства: архитектурно-строительное проектирование, согласования, непосредственно само строительство, инсталляция складского оборудование и запуск склада в эксплуатацию.

Складское оборудование для обработки товаров

При огромном разнообразии складской техники, предназначенной для обработки грузов различного веса, геометрии и агрегатного состояния в данном разделе мы приведем описание именно тех устройств, которые наиболее часто применяются на предприятиях легкой промышленности.

1. Гидравлические тележки

Гидравлические тележки являются наиболее распространенным видом оборудования для складской обработки грузов.

Высокая популярность гидравлических тележек, прежде всего, обусловлена высокой универсальностью устройства, а также низкой стоимостью относительно других складских механизмов.

Гидравлическая тележка предназначена для маневрирования грузов по твердым и гладким полам на расстояния, как правило, не превышающие 5 – 10 метров.

Для более сложных задач рекомендуется использовать механизмы, оборудованные электроприводом.

Принцип работы и функционал стандартной гидравлической тележки очевиден, однако на рынке встречаются тележки с подъемными механизмами, использование которых не получило широкого распространения.

2. Электрические самоходные (поводковые) штебелеры

Самоходные штабелеры применяются исключительно для внутрискладской обработки грузов на транспортных поддонах.

Принципиальным отличием штабелеров от классических погрузчиков является отсутствие противовеса, функцию которого у штабелера выполняют опорные вилы.

Данное технологическое отличие обеспечивает штабелерам высокую компактность, что в свою очередь позволят планировать склад с минимальными межстеллажными проходами.

Самоходные штабелеры обеспечивают невысокую скорость обработки грузов, а также имеют низкий уровень эргономики для оператора.

Кроме того для операторов данного типа устройств не решена проблема защиты от возможного падения грузов с верхних уровней обслуживаемых стеллажей.

3. Штабелеры типа “ричтрак”

Более технологичным решением, нежели электрические самоходные штабелеры являются штабелеры типа “ричтрак”.

К сожалению, в русском языке нет аналога этому термину.

Ричтраки обладают всеми достоинствами поводковых штабелеров, а также имеют ряд радикальных функциональных и технологических преимуществ.

Ричтраки используются на складах с высокой интенсивностью товародвижения, относительно узкими межстеллажными проходами, а также при обслуживании высоких стеллажей с высотой хранения до 12 метров.

Выезжающая телескопическая мачта повышает скорость и точность складских операций.

Эргономичная кабина, позволяет оператору комфортно работать в течение всей рабочей смены.

Крыша ричтрака защищает оператора от возможных падений грузов с верхних уровней хранения.

4. Комплектовщики заказов

Традиционно, операции по комплектации заказов для отгрузки клиентам большинство компаний выполняют вручную.

При этом эффективность ручных операций утрачивается, когда речь идет о большом количестве артикулов, многоуровневом хранении продукции и отгрузке больших заказов.

Когда ручной труд на складе готовой подукции становится не эффективным, компании обращаются к специальным устройствам, называемым комплектовщиками заказов.

Электропривод комплектовщика позволяет не только перемещать устройство по территории склада, но и посредством подъемного механизма обеспечивает доступ оператора к любому товару, размещенному на складе.

Кроме доступа ко всем товарным позициям склада комплектовщик обеспечивает высокую скорость формирования заказов по сравнению с ручными отборками.

5. Погрузчики

Вышеприведенные устройства используются для внутрискладской обработки относительно не тяжелых грузов и ограничены возможностью работы на открытых и пограничных участках складов.

Например, при выгрузке или загрузке автомобилей, морских контейнеров используются погрузчики.

Погрузчики бывают двух типов: электрические и с двигателями внутреннего сгорания (дизельные, бензиновые, газовые).

Электрические погрузчики принципиально отличаются компактностью и абсолютной экологичностью.

Погрузчики с двигателями внутреннего сгорания надежны, просты в эксплуатации и наиболее универсальны.

6. Навесное оборудование

Для обработки специализированных грузов, манипуляции с которыми трудно производить классическими вилочными погрузчиками и используется специальное навесное оборудование, которое существенно расширяет функциональные возможности погрузчиков.

Всего на рынке доступно около ста вариантов навесного оборудования к вилочным погрузчикам.

В зависимости от конструктивных особенностей, большая часть навесного оборудования может применяться в составе со штабелерами.

Навесное оборудование в зависимости от функционала делится на несколько групп:

В первую группу входят опционные приспособления, которые не добавляют погрузчику радикально новых функций, но существенно расширяют диапазон стандартных.

| Боковое смещение каретки вправо-влево (side — shift) обеспечивает возможность наиболее компактно и точно складировать груз | |

| Вилочный позиционер автоматически сдвигает-раздвигает вилы, позволяя работать с любым типом паллет и грузов |

Вторая группа навесного оборудования представлена манипуляционными устройствами: прижимными устройствами, опрокидывателями, сталкивателями и т.д.

| Наклоняемые вилы удобны в использовании и позволяют успешно работать с контейнерами, сыпучими грузами и бревнами | |

| Полноповоротные вилы для погрузчиков (на 360 градусов) обеспечивают удобную и быструю работу с контейнерами и специальными емкостями | |

| Полноповоротный захват для рулонов бумаги (на 360 градусов). Быстросъемное соединение позволяет также использовать вилочный захват | |

| Полноповоротный захват для тюков и кип (на 360 градусов). Захват зажимает тюки хлопка, картонные ящики и др. Быстросъемное соединение позволяет также использовать вилочный захват |

Третья группа – захваты, которые позволяют обрабатывать грузы, которые технологически невозможно или нерационально обрабатывать вилами.

| Специальный захват для бочек обеспечивает безопасную и надежную перегрузку бочек | |

| Захват для блоков позволяет работать с различными блоками и коробками без паллет | |

| Захват для картона и бумаги зажимает легкий груз с двух сторон, что облегчает его транспортировку и погрузку | |

| Захват с верхним прижимом защищает коробки с бутылками или другим грузом от разваливания и обеспечивает надежную перевозку |

Складское упаковочное оборудование

Скомплектованный и готовый к отправке клиентам товар перед доставкой должен быть дополнительно упакован для обеспечения сохранности в ходе транспортировки.

Как правило, товары легкой промышленности перед транспортировкой упаковываются в гофраящики, которые далее паллетируют с помощью стрейч-пленки.

Далее об оборудовании, с помощью которого выполняются данные операции.

1. Заклейщики коробов

Практика показывает, что узким местом склада готовой продукции является упаковка товаров в транспортные гофракороба

Также при большом количестве отгрузок работники склада часто не обеспечивают необходимый прижим клеящей ленты или теряют аккуратность ее нанесения.

Описанная проблема решается с помощью автоматических заклейщиков, которые могут наносить клеящую ленту как в одной, так и в нескольких плоскостях.

Речь идет о лентах шириной 50 мм, наиболее распространенных и 75 мм, где требуется особая прочность.

Также на рынке существуют заклейщики, работающие с одним видом короба и мультиразмерные, позволяющие без перенастройки заклеивать на потоке короба с разной геометрией.

2. Паллетоупаковщики

Паллетоупаковщики используются для фиксации товарных упаковок на поддонах различных стандартов с помощью стрейч-пленки.

Пленка плотно стягивает груз, благодаря чему образуется плотная транспортная единица.

Кроме того, что пленка препятствует рассыпанию груза, она также защищает товар от воздействия атмосферных осадков, что очень важно, если доставка товара предполагает перегрузочные операции, например кросс-докинг.

В ходе упаковки поллетоупаковщик вращает поддон с помощью поворотной платформы, в это время корретка распределяет стрейч-пленку по слоям, обеспечивая нужный уровень натяжения и нахлеста.

Эти параметры регулируются оператором и зависят от специфики груза.

Складское оборудование для хранения товаров

Как отмечено выше, при всем обилии оборудования для хранения товаров мы приведем информацию именно об оборудовании, которое применяется преимущественно в легкой промышленности.

1. Фронтальные паллетные и полочные стеллажи

Фронтальные стеллажи являются наиболее популярным видом оборудования для хранения товаров, причем не только в отрасли легкой промышленности.

В базовом исполнении фронтальные стеллажи предназначены хранить товары на паллетах (поддонах).

Как правило речь идет о европоддонах EUR (1200x800x150 мм) и финских стандартных поддонах FIN (1000x1200x500 мм).

Фронтальные стеллажи в силу своих конструктивных особенностей могут настраиваться практически на любые типы поддонов, включая нестандартные, что достигается за счет изменения расстояний между фронтальными и тыльными стойками (опорами).

Фронтальные стеллажи позволяют хранить грузы различной степени тяжести, обеспечивая к ним фронтальный доступ, что позволяет обрабатывать грузы как вручную (где это возможно) так и с помощью погрузчиков, штабелеров и подборщиков заказов.

При использовании различных видов настилов (фанера, металлическая сетка, поперечные траверсы), фронтальные паллетные стеллажи превращаются в полочные, что позволяет на них хранить негабаритные грузы.

Фронтальные стеллажи могут устанавливаться как в одинарные, так и в сдвоенные ряды, в пристенном или в островном исполнении.

Фронтальные стеллажи легко монтируются и легко демонтируются, что важно для компаний арендующих склады: в случае переезда на новый склад затраты минимизируются.

За счет того что консольные элементы фронтальных стеллажей крепятся к стойкам специальными зацепами, а не болтовыми или сварными соединениями, легко менять их конфигурацию не обладая специальным инструментом или инженерными навыками.

2. Мезонинные стеллажи

С помощью мезонинных решений на складах решается два типа задач: повышается эффективность использования высоких складов, обеспечивается ручной доступ ко всем артикулам, хранимым на складе, особенно если речь идет о мелких товарах.

Конструктивно мезонинные стеллажи представляют собой создание дополнительных уровней на локальных участках склада с помощью металлических перекрытий и несущих опор.

Например, в зонах приемки, комплектации или отгрузки используется только малая часть высоты склада, т.к. все работы выполняются напольно.

Для того чтобы эффективнее использовать перечисленные зоны, их часто оборудуют мезонинами, на которых хранят бракованные, некомплектные товары, товары подлежащие возврату, восстановлению и т.д.

Подобного рода решения используются для организации офисов, хозяйственно-бытовых помещений для работников склада.

В зоне хранения мезонины используются для размещения мелких товаров, доступ к которым нужно обеспечить вручную, при этом стоит задача максимальной плотности хранения.

На таких конструкциях отборки могут выполняться на любых высотах без применения специальных высотных механизмов.

Данный тип мезонинных решений достаточно популярен в швейной и обувной промышленности.

Нити, иглы, молнии, фурнитура, декоративные элементы, набойки, подошвы представляют собой огромный ассортимент материалов, который обслуживается вручную, тоже самое касается числа товарных позиций готовой продукции.

В таких ситуациях мезонинные стеллажи являются наиболее эффективным решением.

3. Консольные стеллажи

Консольные стеллажи, предназначены для хранения длинномерных, негабаритных изделий: широких рулонов тканей, кожматериалов, ковровых изделий.

Как правило, консольные стеллажи на складе устанавливаются совместно с фронтальными стеллажами, т.к. число артикулов, требующих консольного хранения на предприятиях легкой промышленности обычно не превышает 15%, если конечно речь идет не о ковровом производстве.

Консольные стеллажи обеспечивают максимально удобный доступ к размещенным грузам для большинства погрузчиков и штабелеров.

Аналогично фронтальным стеллажам, консольные стеллажи могут устанавливаться как односторонними, так и двухсторонними рядами.

|

Важно !

Не рекомендуется приобретать технику для обработки товаров на складе (погрузчики, штабелеры), а также стеллажное оборудование без проверки на совместимость.

Например, часто встречаются ситуации, при которых штабелер не может обрабатывать грузы на инсталлированных стеллажах, т.к. межстеллажное расстояние не позволяет выполнять штабелеру необходимые маневры. |

Складское оборудование для идентификации товаров

Широкая номенклатура материалов, комплектующих и готовой продукции, создает проблему идентификации товаров как на складах материалов и комплектующих, так и на складе готовой продукции.

Визуальная идентификация не обеспечивает высокую точность отборок товаров.

Например, готовая продукция швейного предприятия на складе внешне практически не отличается друг от друга, т.к. компактно сложена и укомплектована в полиэтиленовые пакеты.

Для того чтобы работник склада мог отличать изделия ему необходимо ориентироваться только на текстовую информацию, нанесенную на бумажные бирки упаковок.

Низкая скорость визуальной идентификации, а также дороговизна ошибок требует использование более совершенных методов, среди которых самым распространенным является метод штрих-код идентификации.

В первую очередь речь идет о линейных штриховых кодах, представляющих собой чередующиеся вертикальные полосы различной ширины, с помощью которых кодируется оригинальный цифровой ряд.

Штриховые коды считываются с помощью специальных устройств, штрих-код сканеров.

Современные штрих-код сканеры, представляют собой не только считывающее устройство, а являются полноценным компьютером, управляющим всеми складскими процессами.

Например, для комплектации заказа на дисплее штрих-код сканера высвечивается отборочный лист, который работник склада использует как задание на отборку.

Как только работник находит на складе необходимый товар, он считывает с него штриховой код, после чего дисплей сканера отображает факт выполнения соответствующей операции.

После завершения отборки, штрих-код сканер посылает на компьютер команду печати товаросопроводительных документов.

При всех технологических выгодах штрихового кодирования и идентификации товаров, данный метод имеет существенных недостаток – для идентификации товара необходим прямой визуальный доступ к его упаковке.

Но что же делать, когда необходимо выполнить поштучную идентификацию товара, запакованного, например, в картонный короб.

Пользователи технологии штрихового кодирования будут вынуждены вскрыть упаковку и выполнить идентификацию каждой товарной единицы отдельно.

Однако в скором времени эта проблема будет массово решена с помощью более совершенных технологий, нежели штриховое кодирование.

Речь идет о радиочастотных метках (RFID), которые позволяют проводить идентификацию без визуального доступа к товару, а также считывая несколько меток одновременно.

К сожалению, в настоящее время активное использование радиочастотных меток не доступно большинству компаний в силу дороговизны технологии, при этом производители меток и оборудования утверждают, что через несколько лет RFID технология будет активно конкурировать со штриховым кодированием.

Складской учет

Эффективность большинства оперативных решений, принимаемых различными специалистами и руководителями логистических служб, напрямую зависит от качества выполнения учетных операций на складе.

Наличие недостоверных данных о состоянии складских запасов спровоцирует ошибку специалиста по закупкам, который закажет товар реально находящийся в избытке или напротив не разместит заказ, т.к. учетные данные говорят о достаточных остатках, чего нет на самом деле.

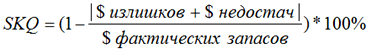

Со своей стороны для определения качества складского учета мы используем показатель SKQ (Stock Keeping Quality):

В числителе дроби положительный денежный эквивалент суммы излишков и недостач, в знаменателе стоимость всех товаров, которые фактически находились на складе на момент расчета показателя.

Данный показатель рассчитывается по факту проведения сплошной инвентаризации склада.

Рекомендуемое значение SKQ = 99,8%

Большинству компаний трудно достичь указанного значения, т.к. ими не выполняются или не в полной мере выполняются ключевые правила ведения складского учета:

Правило первое: учет движения операций должен производиться по месту выполнения операции.

Правило второе: учет движения операций должен производиться поо месту выполнения операций.

Правило третье: любое перемещение товаров между местами хранения должно фиксироваться учетной проводкой.

VIII. РАСПРЕДЕЛИТЕЛЬНАЯ ЛОГИСТИКА, СИСТЕМЫ ДИСТРИБЬЮЦИИ

В настоящее время малым достижением является просто произвести качественную продукцию, т.к. эту задачу способно решить большинство производителей.

Для того чтобы производство продукции принесло предприятию прибыль, важным является как можно быстрее доставить эту продукцию в непосредственную близость к потребителю, для того, чтобы он мог ее купить в удобном и/или привычном для него месте.

И если этого не произойдет, то потребитель скорее всего вместо того чтобы отказаться от покупки, приобретет товар конкурента при всей его лояльности к вашему продукту или торговой марке.

В интересах бизнеса, связанного с легкой промышленностью, произведенная продукция нуждается в максимально скорой доставке к конечному клиенту.

С одной стороны это требуется для опережения конкурентов, т.к. зачастую потребитель приобретает товар, как только видит его на полке магазина, нежели будет находиться в ожидании аналога от другого производителя.

Стоит понимать, что большинство товаров легкой промышленности относится к товарам случайного спроса: например, одежда и обувь уже давно не являются товаром первой необходимости. Сегодня покупатель приобретая очередную рубашку, брюки или очередную пару туфель имеет в своем гардеробе несколько рубашек, брюк и несколько пар туфель разных фасонов.

С другой стороны у товаров легкой промышленности очень короткий жизненный цикл, что отмечалось еще в начала РУКОВОДСТВА, составляющий для товаров конечного потребления 6 месяцев. Например, если зимняя обувь появилась на полках европейского магазина в августе, то теоретически она будет продаваться 6 месяцев, а если в ноябре, то на ее продажу у магазина остается 3 месяца, причем не самых благоприятных в числе всего периода продаж зимней обуви.

Все-таки большинство потребителей предпочитают приобретать зимнюю одежду и обувь перед сезоном или в его начале, но никоем образом не в середине и не в окончании сезона, что бы наслаждаться покупкой как можно больше времени.

Еще один пример: в России поставщики женской одежды все делают для того, чтобы женская одежда и обувь появились в рознице до 1-го марта, т.к. только 8 марта скупается более четверти объема всей коллекции “весна-лето” по всем известным причинам.

Таким образом, важно отметить, что эффективная логистическая система не может существовать без эффективной системы распределения или дистрибуции, что является тождествами.

Перед тем, как мы рассмотрим то, как построить эффективную систему распределения, важно понимать из каких элементов состоит товарное распределение.

Все приведенные на рисунке составляющие дополняют друг — друга определяя самодостаточность и эффективность дистрибуции в целом.

При этом последовательность построения предполагает в первую очередь решение задачи канального распределения, что определяет сбытовой потенциал компании.

Чем больше задействовано каналов, тем больше потребителей будут приобретать продукцию вашей компании.

|

Справочно Канальное распределение – выбор и построение каналов, через которые продукция предприятия будет поступать конечным потребителям. Физическое распределение – определение и реализация способов и инструментов, с помощью которых продукция предприятия будет поступать конечным потребителям через выбранные каналы распределения. Коммерческое распределение – совокупность выбранных инструментов, способствующих усилению товародвижения через каждый из выбранных каналов распределения (задачи службы маркетинга). |

При построении системы распределения важно определить максимальное количество возможных каналов и только потом исключить те каналы, которые стратегически не соответствуют вашему бизнесу.

Например, одна из швейных компаний, которая обратилась к нашей помощи, занимается пошивом деловой одежды для женщин в ценовом сегменте high-medium, с просьбой повысить эффективность системы дистрибуции.

На момент обращения основные каналы распределения, которые использовала данная компания – это собственные монобрендовые магазины, оптовые посредники, а также большие государственные универмаги.

Как правило, консультируя клиентов по вопросам дистрибуции, мы в первую очередь обращаем внимание на каналы распределения, которые ими задействованы, а также на потенциал незадействованных каналов.

Возвращаясь к нашему примеру, мы проанализировали задействованные каналы, после чего предложили отказаться от оптовых посредников и больших государственных универмагов, т.к. оптовые посредники не обеспечивают прозрачность товародвижения продукции клиента, что очень важно для сегмента high-medium, а в государственных универмагах по определению не могут продаваться продукты высокой ценовой категории.

После чего мы проанализировали каналы, которые им не были задействованы ранее:

- мультибрендовые сети соответствующего сегмента;

- корпоративный сектор (авиакомпании, отели, рестораны, кафе, казино и т.д.);

- брендовые производители аналогичной одежды (производственный аутсорсинг);

- системы продаж товаров по каталогам (Alba Moda, OTTO, Apart и т.д.).

В результате клиент сконцентрировался на развитии собственной сети монобрендовых магазинов, отказался от работы с оптовыми посредниками и государственными универмагами, а также получил контракт на пошив фирменной одежды для двух крупных российских авиакомпаний.

Также клиент включил в план ближайших 3-х лет задачу входа в одну из европейских систем продаж товаров по каталогам.

После того как каналы распределения определены, необходимо переходить к решению задачи физического распределения.

Как правило, предприятия легкой промышленности, в силу особенностей и капиталоемкости бизнеса не имеют собственной транспортной инфраструктуры для осуществления физического распределения.

Из-за чего предприятия отрасли осуществляют физическое обслуживание каналов сбыта с помощью логистических компаний (3PL-операторов), которые доставляют продукцию предприятия на распределительные склады, комплектуют заказы клиентов, выписывают товаросопроводительные документы и доставляют их непосредственно в розницу или на склады корпоративных клиентов.

|

Справочно 3PL ( third party logistics) – компания, принимающая на аутсорсинг логистические бизнес-процессы клиента. |

Посредники в системе дистрибуции

Если стратегия дистрибуции не предполагает создание собственной розницы на территории рынков присутствия, то компания вынуждена обращаться к посредникам в виде дилеров, дистрибьюторов, агентов или комиссионеров.

Причем политика в отношении посредников может быть выбрана эксклюзивная, селективная или интенсивная.

|

Справочно Эксклюзивная политика распределения – политика сбыта, основанная на реализации продуктов производителей через одного посредника, которому на территории сбыта дается исключительное право реализации товаров производителя. Селективная политика распределения – подход к сбытовой деятельности, основанный на реализации продуктов производителя через ограниченное число посредников. Интенсивная политика распределения – политика распределения, при которой производитель стремиться обеспечить запасы своих продуктов в возможно большем числе торговых точек, чтобы сделать их доступными для потребителей в том месте и в то время, когда у них возникла потребность купить эти продукты. |

Производитель выбирает соответствующий подход к распределению в зависимости от его ресурсов и возможностей на новом рынке, а также от состояния самого рынка.

При входе на рынок производитель выбирает между эксклюзивным и селективным распределением.

Как правило, если на рынке присутствует сильный посредник, имеющий развитую торговую сеть, то при прочих равных условиях производитель предпочтет эксклюзивную дистрибуцию, предоставив такому посреднику исключительные права представления продукта на соответствующей территории.

Правда, стоит понимать, что все эксклюзивные соглашения являются временным явлением и имеют конечный срок.

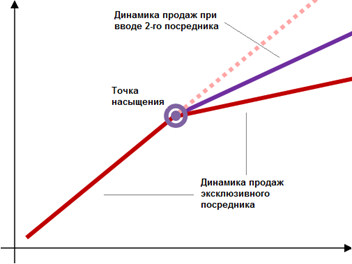

Когда производитель предоставляет право эксклюзивной дистрибуции некому посреднику, то этот посредник обеспечивает производителю быстрый рост продаж в течение ограниченного временного периода.

На определенном временном участке скорость роста продаж заметно падает.

Точка, в которой это происходит, называется точкой насыщения: с одной стороны посредник теряет интерес к товару, на который он получил эксклюзив, с другой стороны рынок насыщается, и продвижение товара требует больше ресурсов.

Тогда производитель вынужден ввести второго посредника для того чтобы восстановить тренд продаж, тем самым переходя от политики эксклюзивного распределения к селективному распределению.

При этом тренд продаж на рынке восстанавливается.

Если производитель не может выстроить отношения ни с одним из сильных посредников на рынке, то у него нет другого варианта, нежели прибегнуть к интенсивному распределению.

Однако политика интенсивного распределения аналогично эксклюзивной политике имеет временную конечность.

После того как число посредников становится критичным, т.е. издержки на их обслуживание требуют оптимизации, производитель начинает прерывать отношения с самыми “слабыми” их них.

В результате оставляя самых “сильных” посредников производитель переходит к селективному распределению.

Т.е. политики эксклюзивного и интенсивного распределения подходят для входа на новые рынки, после чего компании переходят к селективному распределению, закрепляясь и развиваясь на новом рынке.

Операционная часть распределения

Выстроенная система дистрибуции нуждается в операционном обслуживании.

В логистической системе производственного предприятия эту миссию выполняет отдел сбыта, который входит в состав службы логистики.

В некоторых компания вместо названия “отдел сбыта” используют “отдел обслуживания клиентов”.

Независимо от названия, данное подразделение выполняет следующую последовательность операций:

Приведенная цепочка операций выполняется по отношению к каждому принятому от клиента заказу и выполняется согласно принятым в компании стандартам обслуживания клиентов.

Стандарты обслуживания клиентов, как правило, включают временные регламенты исполнения заказов, описывают порядок документооборота, а также устанавливают минимальные требования к заказам.

IX. ТРАНСПОРТНАЯ ЛОГИСТИКА И ВЭД

Транспортная логистика предприятия легкой промышленности, как и любого производственного предприятия, включает в себя три составляющих:

- доставку материалов от поставщиков на предприятие;

- внутренние перемещения материалов, полуфабрикатов и готовых изделий

- доставку готовой продукции клиентам.

Как показывает практика, большинство предприятий легкой промышленности доставку материалов и готовой продукции предпочитает отдавать на аутсорсинг логистическим операторам (3PL).

Высокая добавленная стоимость изделий конечного потребления, производимых предприятиями легкой промышленности, позволяет безболезненно включать в структуру затрат услуги логистических операторов, что эффективнее самостоятельного выполнения логистических операций.

Еще одним аргументом в пользу логистического аутсорсинга является широкая география поставок изделий легкой промышленности, что не позволяет даже самым сильным игрокам инвестировать в транспортную инфраструктуру.

Поэтому при наличии сильных логистических партнеров структура транспортной логистики в легкой промышленности достаточно проста относительно других отраслей.

Разумеется, это простота компенсируется сложностью логистических процессов у самого оператора (доставка до распределительного склада, хранение, кросс-докинг, сортировка, переупаковка и т.д.), что в итоге отражается на стоимости логистического сервиса.

В результате ключевыми вопросами транспортной логистики для предприятий отрасли являются:

- определение оптимальных схем поставок от каждого поставщика;

- выбор наиболее эффективных логистических операторов (методика выбора аналогична выбору поставщиков).

Теперь кратко об особенностях каждой составляющей перевозок в отдельности.

Доставка материалов от поставщиков на предприятие

Основная доля поставщиков материалов для легкой промышленности находится в странах Юго-Восточной Азии (преимущественно в Китае) и на юге Европы (в основном в Италии) из-за чего у предприятия есть два варианта доставки: по континентальной части на условиях FCA (согласно Инкотермс – 2000) и с помощью морских контейнерных перевозок на условиях FOB.

Мы осознано не обращаемся к более новой версии Инкотермс 2010 и не рекомендуем это делать нашим клиентам в ближайшие несколько лет, т.к. в мире еще не сложилась правоприменительная практика использования этого документа.

Применение рекомендуемых условий поставок (ссылаясь на нашу практику) дает предприятию высокую прозрачность работы с поставщиками, способствует сокращению транзитного времени за счет управляемости процессами доставки, а также в некоторых случая сокращает транспортные издержки (позволяет отделить транспортные издержки от нетто-стоимости товара).

В данном РУКОВОДСТВЕ мы решили не уделять большое внимание вопросам транспортировки, т.к. достаточно качественно, подробно и доступно эти вопросы изложены в РУКОВОДСТВЕ ДЛЯ МЕЖДУНАРОДНЫХ ЭКСПЕДИТОРОВ, которое можно скачать с интернет — страницы http://www.rtlc.net/ru/rtlcpublications/.

Внутренние перемещения материалов, полуфабрикатов и готовых изделий

Неоднократно при построении логистических систем для предприятий легкой промышленности мы сталкивались с задачей внутрипроизводственного перемещения материалов, полуфабрикатов и готовых изделий.

В результате, в качестве наиболее оптимального инструмента мы подобрали наиболее подходящий вариант — металлические корзины различных модификаций:

Размеры рекомендуемых корзин соответствуют для дна стандарту европоддона (1 200 X 800 мм), высота колеблется от 1 000 до 1 200 мм в зависимости от специфики продукта и необходимости перемещения в грузовом пространстве автомобиля (некоторые компании имеют цеха и склады в разных местах населенного пункта).

Если корзины используются только для перемещения товаров, то они могут снабжаться поворотными колесами (рисунок слева).

Если же корзины участвуют в автомобильных перевозках, то лучше всего подойдет вариант посередине, т.к. по высоте позволит без потери рабочего пространства перевозить товары, размещая корзины в кузове автомобиля в два уровня.

Третий вариант (справа) является наиболее универсальным, перемещение таких корзин, установленных на поддон, можно выполнять с помощью гидравлических тележек, штабелеров или погрузчиков.

Такие корзины также можно использовать для хранения на фронтальных стеллажах.

Доставка готовой продукции клиентам

Для доставки готовой продукции клиентам рекомендуется использовать технологию одноэтапного или двухэтапного кросс-докинга в зависимости от специфики региона, клиентов, а также возможностей и тарифной политики 3PL-операторов.

|

Справочно

Кросс-докинг – доставка товара клиентам через распределительный склад минуя размещение в зоне хранения. Обязательным условием выполнения кросс-докинга является синхронная подача автомобилей доставляющих товары на распределительный склад и автомобилей для дальнейшего развоза клиентам. Одноэтапный кросс-докинг – кросс-докинг, при котором поставщик изначально комплектует заказы под каждого клиента, при этом 3PL-оператор на складе распределяет ранее скомплектованные заказы между машинами для развоза конечным клиентам. Двухэтапный кросс-докинг – кросс-докинг, при котором поставщик формирует суммарный заказ для всех клиентов и передает его 3PL-оператору, который в свою очередь на распределительном складе выполняет комплектацию заказов для каждого клиента с последующей доставкой. |

Кросс-докинг позволяет в максимально короткие сроки доставлять продукцию клиентам, а также минимизировать свое участие в логистических операциях.

Кросс-докинг также позволяет эффективно обслуживать любые географические территории, которые являются потенциальными рынками для продукции легкой промышленности.

Причем кросс-докинг удобен не только для предприятия, производящего продукцию но и для клиентов, которые получают короткие сроки поставок и сервис “до двери”.

X. ОРГАНИЗАЦИОННАЯ СТРУКТУРА СЛУЖБЫ ЛОГИСТИКИ

Реализация логистической стратегии предполагает создание в рамках организационной структуры предприятия самодостаточного логистического подразделения, целю которого будет являться обеспечение системного управления товарными потоками бизнеса.

Ключевой функционал службы (департамента) логистики:

- обеспечение непрерывности производства материалами и полуфабрикатами, включая реализацию всего цикла снабжения: закупки, транспортировку (включая таможенное оформление), складирование и доставку материалов на производство;

- поставки готовой продукции и сопутствующих товаров стороннего производства на склады компании;

- дистрибуцию готовой продукции, включая прием и обработку заявок от торговых подразделений компании, складирование продукции, а также ее поставку в сбытовые каналы;

- управление товарными запасами материалов, полуфабрикатов и готовой продукции.

Организационная структура логистической службы должна в полной мере и на системном уровне соответствовать логистической модели бизнеса.

Для получения наиболее эффективной структуры логистической службы, рекомендуется для реализации каждого процесса создать подразделение (отдел), который полностью замкнет в себе соответствующий бизнес-процесс, избегая при этом операционных разрывов.

Распределение функционала между отделами службы логистики, как правило, выглядит следующим образом:

|

Отдела закупок |

Складской комплекс |

Отдел таможенного оформления |

Отдел |

Отдел сбыта |

|

Исследование рынков закупок; Поиск поставщиков; Планирование закупок; Закупки материалов для производства; Закупки материалов для других нужд; Управление складскими запасами. |

Хранение и учет материалов; Хранение и учет готовой продукции; Хранение других материальных ценностей; Утилизация брака, отходов производства и неликвидов. Комплектация заказов клиентам и на производство выписка документов. |

Оформление импорта материалов; Оформление экспорта готовой продукции. |

Исследование рынка перевозчиков и др. логистических операторов; Поиск перевозчиков и др. логистических операторов; Организация и сопровождение перевозок материалов и готовой продукции. |

Организация поставки готовой продукции клиентам; Выполнение возвратов; Обслуживание рекламаций. Контроль оплат за поставку клиентам. Планирование производства; |

В ходе проведения организационно-структурных преобразований, связанных с созданием на предприятии логистической службы рекомендуется:

1. Определить и формализовать функциональные обязанности для каждого сотрудника службы логистики, включая ее руководителя, прописать все логистические бизнес-процессы вида “must be” в форме мануалов (подробных должностных инструкций).

2. Определить квалификационные требования для каждой должности службы логистики.

3. Разработать и внедрить систему мотивации персонала службы логистики на основании KPI.

4. Провести аттестацию работающих сотрудников создаваемой службы логистики, в целях разработки индивидуальных программ развития компетенций для каждого из них.

Сотрудники, компетенции которых, по результатам аттестации, не могут быть скорректированы в соответствии с потребностями компании, или их коррекция будет инвестиционно неоправданна, могут рассматриваться для перевода в службы, где их компетенции будут являться достаточными или определяться для замещения.

Подобные аттестации рекомендуется проводить ежегодно.

Разработать программу обучения и реализовать ее как силами специализированных в сфере логистики бизнес — школ, так и внутренними силами предприятия (сотрудниками – носителями компетенций).