Окупаемость WMS: оптимизация хранения

В этой статье цикла Окупаемость WMS речь пойдет о том, как получить экономический эффект, используя возможности системы управления складом по анализу и оптимизации схемы хранения товараРезультаты, которых стремимся достичь Оптимизация хранения товара и использования складских площадей позволяет компании достичь двух важных результатов:

Понятно, что в различных компаниях цифры этих достижений будут отличаться. Что и как нужно делать, чтобы достичь оптимальных показателей по времени отбора и требуемым площадям максимально быстро? Конечный результат зависит, в первую очередь, от того, какие узкие места в товарообработке были на данном складе до внедрения WMS. Любой логист сможет назвать «болевые точки» собственного склада. Это может быть: сложный поиск товара, длительное время набора заказа из-за больших «пробегов» отборщиков, маленькая зона отбора или экспедиции. Используя возможности установленной WMS, необходимо выполнить анализ узких мест в обработке и хранении товара и устранить их в первую очередь. Поиск узких мест Узкие места товарообработки можно выявить как на этапе внедрения WMS на основе опыта команды внедрения, так и после внедрения на основе статистики, полученной из WMS. Далеко не любая WMS, правда, способна предоставить необходимые данные для анализа. Например, скорость выполнения операции отбора в целом не дает возможности выявить причину низкой производительности отбора – только констатирует факт. Система IsWMS, например, позволяет проанализировать работу сотрудников по отдельным этапам:

В результате, если много времени уходит на поиск товара, то надо исследовать именно этот вопрос. Возможно, сложна система обозначения ячеек, либо забиты проходы, либо сотрудник просто медленно выполняет работу и нужно вводить систему мотивации. Если же много времени уходит на работу с товаром в ячейке, то, возможно, есть сложности при работе с экранами ТСД и надо проводить дополнительное обучение, либо оптимизировать экраны. У одного из клиентов мы добавили в систему для определенных пользователей ТСД их родной язык, так как некоторые сотрудники, понимая русский язык на слух, не умели читать по-русски и не понимали на экране ничего кроме цифр. Но в данной статье, поскольку она посвящена оптимизации хранения, подробнее рассмотрим третий случай: перемещение от ячейки к ячейке занимает много времени из-за большого разброса по складу ячеек с товаром данного заказа. Скорее всего, дело в том, что хранение товара организовано не по категориям уходимости АВС/XYZ и отборщик должен с каждым паллетом заходить в дальние углы склада по многу раз за часто востребованным товаром. Экономический эффект от перехода к хранению по АВС Не будем рассматривать здесь принципы организации хранения товара по АВС, XYZ – этому посвящено много статей. Рассмотрим на примере, как WMSпомогает проанализировать ситуацию и получить экономический эффект. Пример: Использование анализа Заказчик (дистрибьютор) внедрил IsWMS, но, будучи приверженцем «тематического» хранения товара по товарным группам, предпочел оставить организацию хранения в том виде, в каком она была до внедрения WMS. Товары с совершенно разной скоростью уходимости, но принадлежавшие к одной товарной группе хранились рядом. Основной причиной была простота визуального поиска товара на складе. В результате анализа затрат времени по циклам обработки товара получилась следующая картина. В таблице 1 приведен отчет по операции Комплектация до применения хранения по АВС. Отчет для простоты сформирован для двух этапов операции: движение отборщика от ячейки к ячейке и работа с товаром непосредственно в ячейке. За месяц отборщик в среднем за операцию отбора из ячейки проходил 14,77 метров (с учетом хождения в зону экспедиции и обратно) и тратил на перемещение 187 секунд. На отбор из ячейки он тратил в среднем 47 секунд. Итого в среднем на строку заказа тратилось 234 секунды. Таблица 1. Отчет: среднее время по операции комплектации до АВС

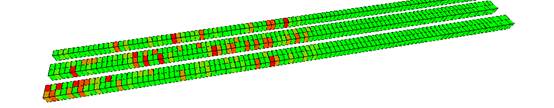

На рисунке 1 показан фрагмент стеллажей из инструментария 3D-визуализации IsWMS, где применена статистика по использованию ячеек за период времени: чем более красный цвет имеет ячейка, тем чащеона была востребована при отборе. Рис. 1. Частота использования ячеек до применения АВС-хранения

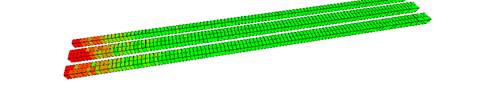

После того, как заказчик увидел результат анализа и пересмотрел подход к хранению товара определенных групп, через некоторое время картина стала иной: В таблице 2 приведен отчет по операции Комплектация, после применения хранения по АВС. За месяц отборщик в среднем за операцию отбора из ячейки проходил 6,85 метров (с учетом хождения в зону экспедиции и обратно) и тратил на перемещение 86 секунд. На отбор из ячейки он тратил в среднем 49 секунд. Итого в среднем на строку заказа тратилось 136 секунд. Таблица 2. Отчет: среднее время по операции комплектации после распределения по АВС

Рис. 2. Частота использования ячеек после применения АВС-хранения

Таким образом, только на сокращении времени перемещения между ячейками удалось сократить время на операцию отбора в два раза! Экономический эффект будет зависеть от того, являлся ли цикл отбора на складе узким местом. Если, сократив цикл отбора, можно повысить тем самым выработку и оборот склада, то система окупится в очень короткий срок. Сокращение потребности в площадях хранения Сокращение потребности в площадях за счет внедрения WMSимеет смысл рассматривать после того, как все возможные радикальные организационные меры уже приняты: построены мезонины (при необходимости), напольное хранение переведено в стеллажное (опять же, при необходимости). Достоинство WMS состоит в том, что при правильных настройках, она не дает «расплываться» товару по складу:

Логисты знают, что организационно такие вопросы решать практически невозможно: необходимы задания, четкие указания, что и как сделать. Эти задания должны создаваться, в большинстве случаев, автоматически системой и попадать в работу с приоритетом, зависящим от их важности (см. таблицу 3). Таблица 3. Варианты заданий по оптимизации мест хранения

Каков экономический эффект этих действий? Во-первых, каждая компания может решить для себя, что означает повышение емкости склада, пусть даже только на 10% в денежном эквиваленте: отказ от аренды дополнительных площадей еще на один год при росте товарооборота, или сдача в аренду освободившихся площадей, или использования их для организации услуг ответственного хранения. Во-вторых, в пиковых нагрузках, дополнительная площадь хранения позволяет избавиться от такой проблемы, как товар в проходах! А это, в свою очередь, повышает как скорость отбора/пополнения, так и общую скорость работы склада в пиковые периоды. Сокращение цикла отбора и требуемых площадей хранения является одной из основных целей внедрения системы управления складом. При достижении результатов экономический эффект от этого значительно превышает эффект от сокращения персонала или достижения «прозрачности» складских остатков. И если команда внедрения и сам заказчик это понимают и ставят правильные цели внедрения, то положительный результат предопределен и эффект от внедрения WMSбудет очень значительным. В следующей статье цикла мы перейдем от устранения «узких мест» в организации хранения к устранению «узких мест» в бизнес-процессах товарообработки, которое возможно только при наличии на складе профессиональной системы управления. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||